Cómo elegir el equipo para una fábrica de vidrio aislante convencional

Para las fábricas de vidrio aislante convencionales, la elección del equipo adecuado es fundamental para garantizar la calidad del producto, mejorar la eficiencia de la producción y aumentar la competitividad en el mercado. Durante el proceso de selección, es fundamental garantizar que este se ajuste a las necesidades reales de la fábrica.

1. La escala de producción es el factor de consideración principal:

Para fábricas pequeñas y medianas en fase de arranque o con un volumen de pedidos reducido, se recomienda priorizar los equipos semiautomáticos. Por ejemplo, máquinas de limpieza horizontal, laminadoras horizontales, dobladoras de barras de aluminio semiautomáticas y encoladoras manuales. Estos equipos tienen una inversión inicial baja, una operación relativamente flexible y pueden satisfacer las necesidades de producción de lotes pequeños y pedidos diversificados.

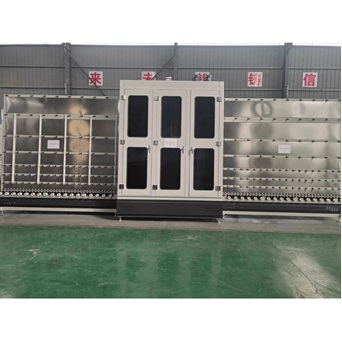

Para fábricas con pedidos estables y gran escala de producción, las líneas de producción de vidrio aislante totalmente automatizadas ofrecen mayores ventajas. Esta línea de producción automatiza completamente las operaciones, como la carga, limpieza y secado de láminas de vidrio, el ensamblaje de marcos de aluminio, el llenado con tamices moleculares, la unión de láminas y el sellado con pegamento. Su capacidad de producción por hora puede alcanzar de decenas a cientos de metros cuadrados, lo que mejora significativamente la eficiencia de la producción y satisface la demanda de entregas a gran escala.

Además, la fábrica también debe seleccionar equipos según el tipo de producto. Si se centra principalmente en vidrio aislante de formas irregulares y grandes dimensiones, es necesario contar con equipos con capacidades de procesamiento personalizadas. Si se centra en la producción de productos de alta gama, como vidrio Low-E y vidrio aislante laminado, se deben seleccionar equipos adecuados para procesos especiales, como equipos con funciones de limpieza de vidrio recubierto de alta precisión.

2.La calidad de los componentes principales del equipo determina directamente su estabilidad y vida útil.

En el proceso de limpieza de vidrios, el material del cepillo de una máquina de limpieza de alta calidad debe tener buena resistencia al desgaste y un buen efecto de limpieza, y el rodillo de transmisión debe tener un paralelismo de alta precisión para garantizar una limpieza completa y sin rayones. En el proceso de sellado, la precisión de la bomba de pegamento y del sistema de dosificación de la selladora son cruciales. Un equipo de encolado de alta precisión garantiza la aplicación uniforme de caucho butílico y caucho de silicona, formando una capa de sellado estable y evitando problemas como fugas de aire y empañamiento en el vidrio aislante.

Además, la precisión de procesamiento del equipo también es un indicador clave. Tomemos como ejemplo la dobladora de barras de aluminio. Un equipo de alta precisión puede controlar el error de doblado de las barras de aluminio dentro de un rango muy pequeño, garantizando el tamaño preciso del marco de aluminio y una perfecta adaptación al vidrio. La medición precisa de la máquina de llenado con tamiz molecular puede asegurar un volumen de llenado uniforme, absorber eficazmente la humedad interna del vidrio aislante y prolongar la vida útil del producto.

3. Dar importancia a los niveles de inteligencia y automatización

Los equipos inteligentes se han convertido en la tendencia de desarrollo de la industria, y la transformación de la producción que conllevan no debe subestimarse. La línea de producción de vidrio aislante, equipada con un sistema de control inteligente, puede realizar ajustes automáticos de parámetros mediante programas preestablecidos, como la velocidad de limpieza, el espesor de encolado y la presión de laminación según las especificaciones del vidrio, reduciendo la intervención manual y los errores operativos. Asimismo, los dispositivos inteligentes pueden recopilar datos de producción en tiempo real, como la producción, el consumo de energía y el estado de funcionamiento del equipo. Mediante el análisis de datos, pueden optimizar el proceso de producción y mejorar la eficiencia de la gestión. La función de automatización puede liberar aún más la mano de obra humana. Por ejemplo, el sistema automático de carga de láminas puede sustituir la manipulación manual, reducir la intensidad de la mano de obra y minimizar los riesgos de seguridad. El sistema de identificación automática puede identificar rápidamente el tamaño y el tipo de vidrio, lograr la conmutación automática de equipos y mejorar la flexibilidad de la producción.

4. Evaluar el servicio posventa y el soporte técnico

Un servicio posventa impecable es fundamental para el funcionamiento estable de los equipos. Al elegir un proveedor, es fundamental examinar su rapidez de respuesta posventa para garantizar que los técnicos puedan acudir a las instalaciones con prontitud para reparar cualquier avería en el equipo. Asimismo, el proveedor debe ofrecer servicios integrales de capacitación, que incluyan la operación del equipo, el mantenimiento diario y la resolución de problemas sencillos, para que los operarios de la fábrica dominen rápidamente el uso del equipo. Además, la continuidad del soporte técnico es crucial. Con el continuo desarrollo tecnológico de la industria, los proveedores deben tener la capacidad de actualizar los equipos, ofreciendo servicios como actualizaciones de software y hardware para las fábricas, de modo que los equipos se mantengan siempre a la vanguardia tecnológica y se adapten a los cambios del mercado.

5. Realizar un análisis exhaustivo de la relación coste-efectividad

El costo de adquisición de equipos es un gasto directo, pero tampoco debe ignorarse el costo operativo a largo plazo. Si bien los equipos de bajo consumo tienen un precio inicial de compra relativamente alto, incorporan tecnologías avanzadas de ahorro, como motores de alta eficiencia y sistemas inteligentes de control de temperatura, que pueden reducir el consumo energético. Su uso a largo plazo puede reducir significativamente los costos de producción. La durabilidad y la facilidad de mantenimiento de los equipos también influyen en el costo total. Los equipos con calidad confiable y un diseño estructural razonable no solo presentan una baja tasa de fallas, sino que también son fáciles de mantener, lo que puede reducir el tiempo de inactividad y los costos de mantenimiento. Además, el período de depreciación de los equipos es un factor importante en el análisis de costos. Elegir equipos con una larga vida útil puede distribuir el costo de adquisición y mejorar la rentabilidad de la inversión.

Al elegir el equipo, las fábricas de vidrio aislante ordinarias deben realizar una evaluación exhaustiva de múltiples aspectos, como los requisitos de producción, el rendimiento y la calidad, el grado de inteligencia, el servicio posventa y la rentabilidad, sopesar los pros y los contras y seleccionar el equipo que mejor se adapte a su propio desarrollo, sentando una base sólida para el desarrollo sostenible de la fábrica.